Якість і марки стали, для виготовлення металоконструкцій, а також типи і марки електродів, зварювального дроту, флюсів, захисних газів і метизів, вживаних при ремонті і виготовленні металоконструкцій, повинні відповідати вказівкам проекту, задовольняти вимогам відповідних стандартів і технічних умов і упевнятися сертифікатами або паспортами заводів-постачальників. На мотках або котушках зварювального дроту мають бути заводські бирки, а на упаковці електродів - заводські ярлики. Заміна марок сталі, типів електродів і інших матеріалів має бути погоджена з організацією, що розробила проект. Застосування сталі, електродів, зварювального дроту, флюсів і метизів для виготовлення металоконструкцій, що не мають сертифікатів або паспортів, дозволяється тільки після проведення в необхідному об'ємі встановлених лабораторних досліджень і виявлення їх якості, марок і відповідності проекту, діючим стандартам і технічним умовам. Електроди і флюси перед вживанням просушують до нормальної вологості відповідно до технічних умов на ці матеріали і вказівок заводів-постачальників, зварювальний дріт очищають від іржі і забруднень.

Якість і марки стали, для виготовлення металоконструкцій, а також типи і марки електродів, зварювального дроту, флюсів, захисних газів і метизів, вживаних при ремонті і виготовленні металоконструкцій, повинні відповідати вказівкам проекту, задовольняти вимогам відповідних стандартів і технічних умов і упевнятися сертифікатами або паспортами заводів-постачальників. На мотках або котушках зварювального дроту мають бути заводські бирки, а на упаковці електродів - заводські ярлики. Заміна марок сталі, типів електродів і інших матеріалів має бути погоджена з організацією, що розробила проект. Застосування сталі, електродів, зварювального дроту, флюсів і метизів для виготовлення металоконструкцій, що не мають сертифікатів або паспортів, дозволяється тільки після проведення в необхідному об'ємі встановлених лабораторних досліджень і виявлення їх якості, марок і відповідності проекту, діючим стандартам і технічним умовам. Електроди і флюси перед вживанням просушують до нормальної вологості відповідно до технічних умов на ці матеріали і вказівок заводів-постачальників, зварювальний дріт очищають від іржі і забруднень.

Усю сталь, призначену для виготовлення і ремонту металоконструкцій, сортують, складають по профілях, марках і плавках, маркірують і перед поданням у виробництво очищають і виправляють. Для зберігання сталь укладають в стійкі штабелю заввишки не більше 1,5 м на підкладки; зіткнення з грунтом або підлогою не допускається. По висоті штабелю встановлюють прокладення на одній вертикалі з підкладками, щоб не могли утворитися прогини і хвилястості. Між штабелями залишають проходи, а також розриви для виробництва такелажних і транспортних робіт. Для каркасних і інших металоконструкцій в основному застосовують марки стали Ст3пс5, 09г2с. Місцеві хвилі(вм'ятини) листового металу і прогин профільного металу не повинні перевищувати 1 мм на 1 м довжини, але бути не більше 5 мм для хвилі і 10 мм для прогину на всю довжину. Смалковка і размалковка кутової сталі(відхилення кута між полицями від прямого), визначувані по проміжку між однією з полиць і слюсарним косинцем, прикладеним до іншої полиці, допускаються не більше за полицю.

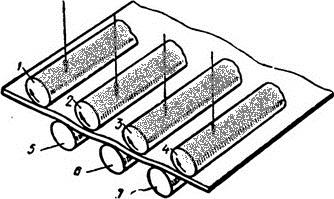

Метал, що має тріщини і раковини, забороняється використати для виготовлення і ремонту елементів каркаса. Листовий і профільний метал, забруднений олією, брудом, окалиною, очищають пневматичною сталевою реверсивною щіткою, електрошліфувальними(зачистными) або пневмошлифовальными машинами. Хвилястість листового металу, що перевищує граничні значення, усувають в холодному стані, пропускаючи лист до 5 разів на п'яти-, семи- або девятивалковых вальцях. Листоправильные вальці на заводах металоконструкцій, правлять листову сталь граничної ширини 2000, 3200 мм і мають 7, 9, 11 валків. Для правки листової сталі завтовшки 6.25 мм зазвичай застосовують семивалковые вальці 25 х 3200. Деформований лист закладають в проміжок між верхніми і нижніми циліндричними валяннями, розташованими в шаховому порядку. Заздалегідь між верхніми і нижніми валяннями встановлюють проміжок дещо менший, ніж товщина листа, що випрямляється. На листоправильные вальці сталь подають приводними роликовими конвеєрами. Після вальцов виправлені листи поступають на конвеєр. На конвеєри листи подають і з конвеєрів знімають мостовими кранами. Величину проміжку між рядами валків, а також перевищення крайніх валків верхнього ряду визначають по спеціальних таблицях і встановлюють по вказівному облаштуванню індикаторного типу. Після цього включають механізм нижніх валків листоправильных вальцов і механізм обертання роликів подаючих конвеєрів. Ролики конвеєра подають лист у валяння, а далі він переміщається за рахунок тертя між листом і нижніми валяннями. При русі лист багаторазово згинається і в нім усуваються деформації хвилястості. Листова сталь проходить через валяння на приймальний роликовий конвеєр і залежно від необхідності або опускається через валяння зворотним ходом для повторної правки знімається з конвеєрів мостовим краном для укладання в штабель. Якщо немає таких вальцов, листовий метал правлять вручну або на правильній плиті молотком або кувалдою, витягаючи його по двох взаємно протилежним сторонам хвилі.

Прогин профільного металу, що перевищує граничне значення, усувають на правильних вальцях або пресах. Вальці обладнали валяннями із струмками, що відповідають профілю металу, що виправляється. Якщо немає правильних вальцов і пресів, правку роблять гвинтовими пресами або бугелями і лише в окремих випадках на плиті гладилкою і кувалдою.

Прогин профільного металу, що перевищує граничне значення, усувають на правильних вальцях або пресах. Вальці обладнали валяннями із струмками, що відповідають профілю металу, що виправляється. Якщо немає правильних вальцов і пресів, правку роблять гвинтовими пресами або бугелями і лише в окремих випадках на плиті гладилкою і кувалдою.

Спіральність профільного металу усувають крученням, використовуючи пристосування(вилки), якими повертають кінець профілю убік, зворотну викривленню. При значному викривленні і великому розмірі профілю нагрівають деформоване місце до 800-900° З, а при товщині металу понад 40 мм - до 1000-1100° С. Щоб уникнути погіршення структури металу і появи тріщин, правку припиняють при його охолодженні до 780° С.

Правку профільного металу, вживаного для невідповідальних конструкцій, і листового метала з шаблевидним вигином можна робити накладенням неправдивих зварних швів на розтягнутій стороні, які при твердінні дають усадку і стискають подовжені шари металу. Така правка стали для відповідальних конструкцій не дозволяється. На поверхні стали після правки не повинно бути вм'ятин, забоин і інших ушкоджень.

При виготовленні і ремонті металоконструкцій застосовують різні способи різання металу - газове і дугове різання, різання на ножицях, ножівками, відрізок заготівель на токарних верстатах. Кромки деталей після різання на ножицях не повинні мати задирок і завалів, що перевищують 1 мм, а також тріщин. Граничні відхилення від лінії розмітки при різанні ножицями і ножівками допускаються до ±1,5 мм, а при газовому різанні до ±3 мм.

Кромки деталей після газового і дугового різання очищають від грата, шлаку, бризок і напливів металу, вони не повинні мати нерівностей і шорсткостей, що перевищують 1 мм. Зачистку ведуть абразивними кругами за допомогою пневматичних або електричних шліфувальних машин або на кромкострогальных(кромкофрезерных) верстатах. При обробці кромок під зварювання знімають стружку: після різання ножицями при товщині листа 16 мм - не менше 2 мм, при товщині понад 16 мм - не менше 3 мм, після газового різання - не менше 4 мм.